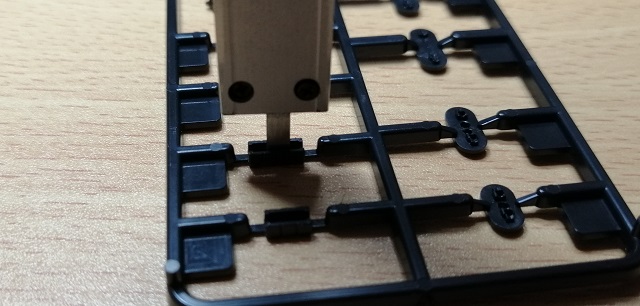

GreenMaxの鉄道信号機(2217)の点灯化をどうするか考えます。

すでに作った方の動画も見て、自分でできるやり方を考えます。チップLEDは1005サイズを使うようになると思います。できるだけ簡単にはんだ付けしたいです。

なので、チップLEDを信号の灯具に直接付けるのはスキル的に無理なので、基板を介してやろうと思います。

どのくらいの基板のサイズにしなければならないか?

ノギスでざっくり測った感じでは、幅が1.3ミリ、深さ1.5ミリ、灯具本体の穴(LED)のピッチが1.5ミリです。チップLED(1005サイズ)の高さは0.5ミリ(秋月の1005LEDの高さを参考)、ポリウレタン線が0.16ミリではんだ付けした時のはんだの高さのばらつき等も含めてプリント基板の厚みを決めます。0.6ミリかな?

例によってKicadで基板を描いてみます。大きさが幅、高さともに入りません。他の方のブログか何かで同じように基板を作っている方がいましたが、基板を削っていました。同じく基板を削ることで対応しようと思います。(あっさりあきらめ)

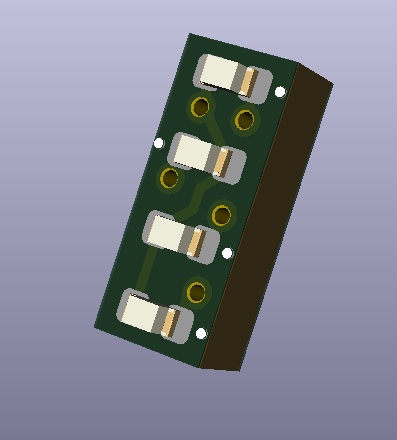

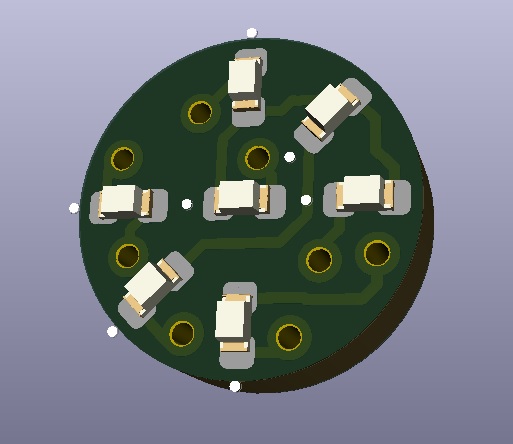

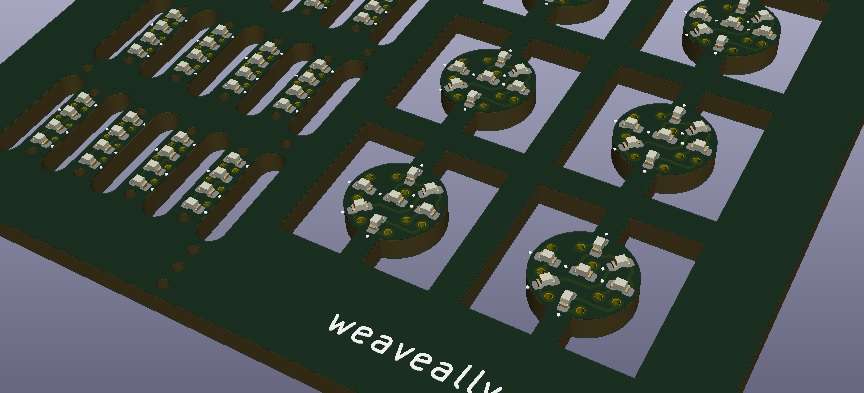

これだけでプリント基板を発注するのはもったいないので、中継信号機も一緒に作ろうと思います。で早速Kicadで描きます。書いたプリント板の3D画像です。

GreenMaxの中継信号機の大きさ(丸い部分)は4.5ミリ程度のようです。(GM通信より)これ以上詰めるとはんだ付け性がかなり悪くなりそうなので止めておきます。結果直径6.5ミリになりました。GreenMaxと比べて1周りは大きいものになってしまいました。

3Dプリンターで中継信号機をそのものを作ることを考えましたが、家に3DプリンターはないのでDMMとかに依頼することになります。そうするとコストがそれなりにかかるので、やはり既製品でどうにかしたいと思います。既製品では津川洋行かGreenMaxといったところでしょうか。改造するとなるとGreenMaxのものが改造しやすそうです。

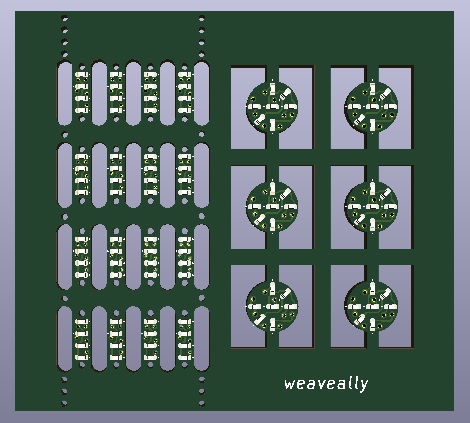

違う基板を1つにまとめるのを【面付け】というのですが、今回初トライです。いろいろ調べながら作ります。通常の信号機は4灯用で作成しています。実際に使うのは4灯と3灯です。3灯は4灯の一部を切って3灯用にして使うことを想定しています。

このプリント基板は今までと違うPCBgogoというところに依頼してみようと思います。これと一緒に信号機制御基板の中継信号機のリレー制御トランジスタのピン番号間違いミスを修正した基板も一緒に製作依頼し作り直しします。

今回もご覧いただきありがとうございました。

コメント