ジオコレの踏切の自動化、センサーの検討から初めてもう半年ほどやってます。今までの集大成として、ジオコレ踏切を完成させます。

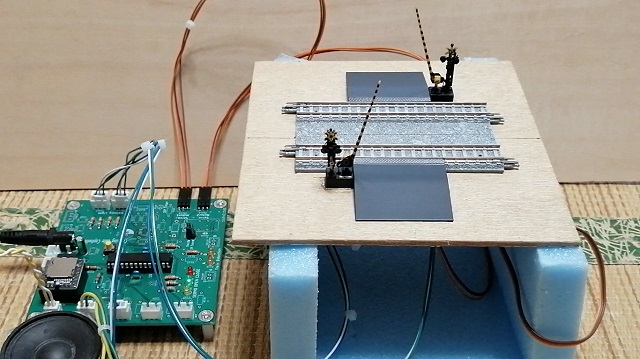

レイアウトに踏切を組み込むのに踏切部分をモジュール化し、レイアウトに四角く穴を開けてはめ込むようにしようと思います。

理由としては、直接レイアウト表面に踏切部分とレイアウト裏に取り付けるサーボモータ取り付けると遮断桿とサーボモータのホーンをスズメッキ線でつなぐのに、作業が難しくなるためです。

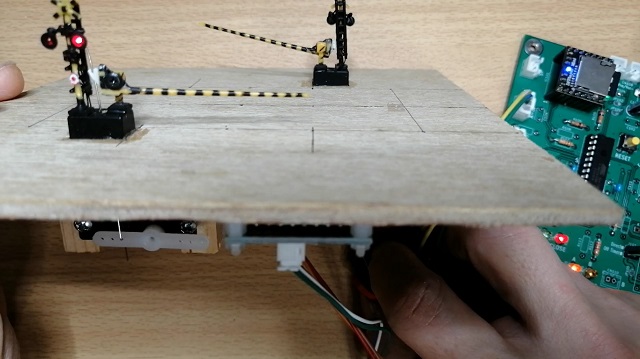

それと前に作った踏切制御基板はレイアウト裏面ではなく、レイアウト下の背面部分に取付られるように配置し、取付・メンテナンス作業性を良くしようと思います。

ざっくり、以下の手順で踏切モジュールを組み立てていきたいと思います。

- ベニヤ板で15cm角のモジュールのベースを作る。

- 表側に踏切を位置を決めて取り付ける。

- 裏側にサーボモータ、警報灯の配線を踏切制御との中継基板を取付け、モジュールの脱着をしやすくする。(元々警報灯の線材が細く負荷をかけると思いがけない部分で切れたりする可能性もあるのでそれを防ぐ狙いもあります)

踏切モジュールのベースの作成

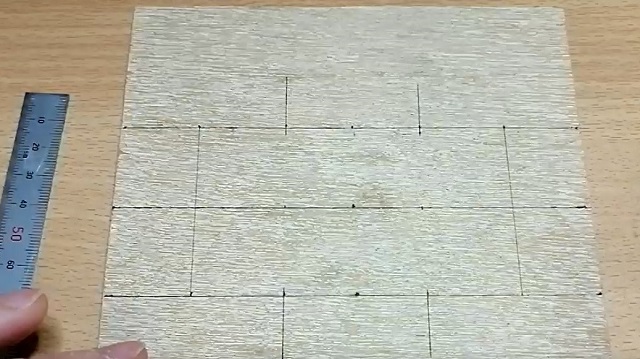

べニヤ板から15cm角に板を切り出します。

ギコギコ・・・。こんな感じ。

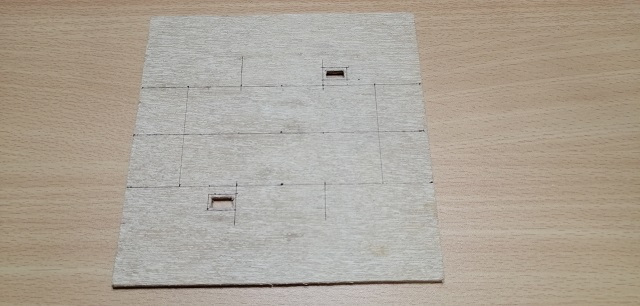

踏切の位置を決めて、電線、遮断桿を動かすメッキ線を通す穴を開ける

踏切の位置を決め、ケガキ線を描いていきます。

次に電線、スズメッキ線を通す穴を開けます。彫刻刀とカッターで穴を開けます。棒やすりで切り口を整えます。あまりきれいではないけど。。。

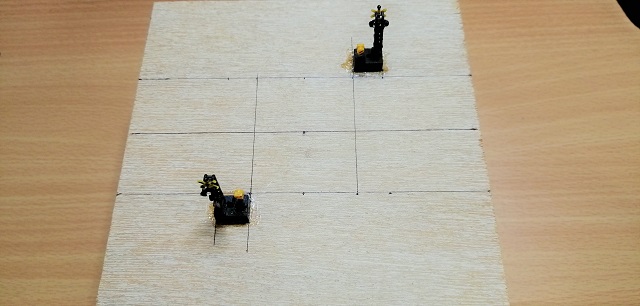

踏切本体をゴム系接着剤で固定します。

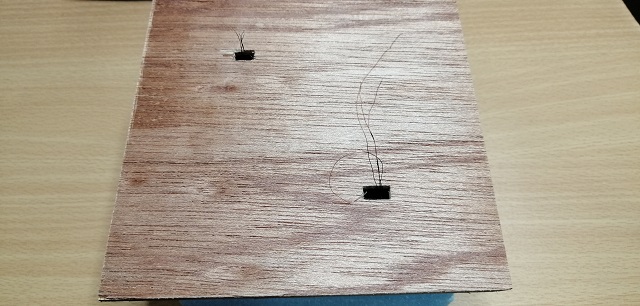

裏側はこんな感じ。手前と奥側で電線の余裕度が違い過ぎ。。。

踏切モジュールと制御基板を中継する中継基板を作る

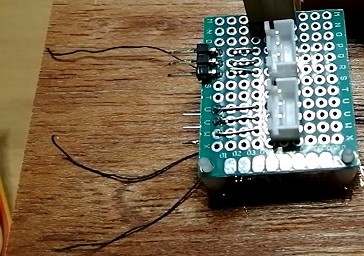

写真の基板(秋月で購入)では大き過ぎるので、半分に切ります。

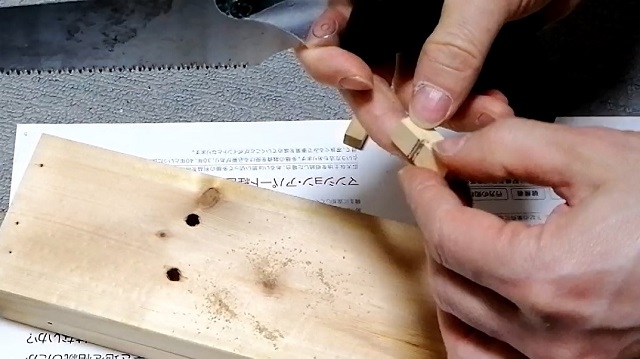

カッターでカット位置に基板の両面に筋を引いて、ある程度の深さで引いたら、ラジオペンチで折るように分割します。

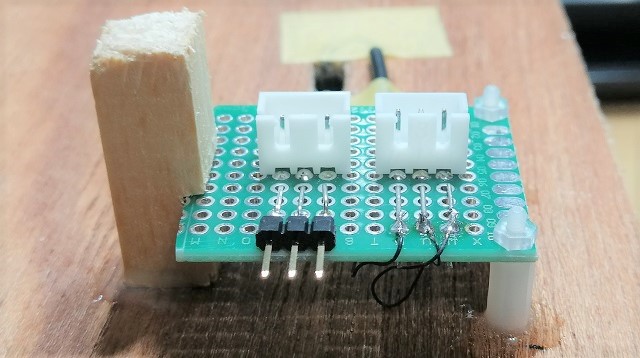

基板の固定方法は、基板を2分割してしまったのでネジ穴が2つしかありません。なのでネジ穴のない側は木の角材で固定するようにします。角材は10mmのものを使用しました。

ベースのべニア板から基板を取付ける高さに、先ほど切った角材に溝を付けます。基板の板厚が1.6ミリなので、2ミリ程度の溝を作ります。奥行きは適当。深すぎず浅すぎず。のこぎりでおおよその溝を作り、その後、カッター、棒やすりで整えます。

基板を支える支柱は木工用ボンドで固定します。基板のネジ穴がある側は2ミリの樹脂スペーサ(秋月で購入)で止めます。スペーサはエポキシ樹脂接着材(ダイソーで購入)で固定します。

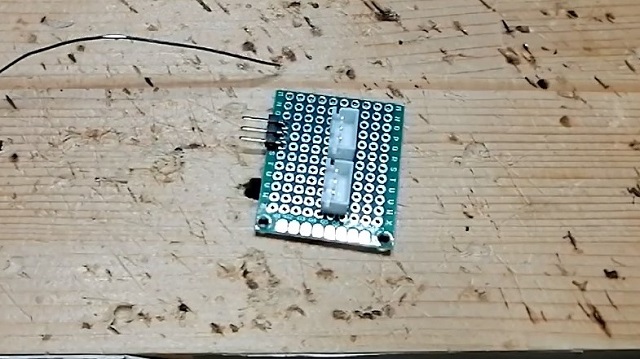

木工用ボンド、エポキシ樹脂が固まったら基板を一旦外してコネクタ類をはんだ付けします。

コネクタ間の配線が終わったら、基板を元に戻します。警報灯からの配線を中継基板にはんだ付けます。この際どれがGNDか事前にLEDを点灯させて確認します。当然ながら配線を間違えるとLEDが点灯しません。

この配線で中継基板は完成!!

遮断桿、サーボモータを取り付ける

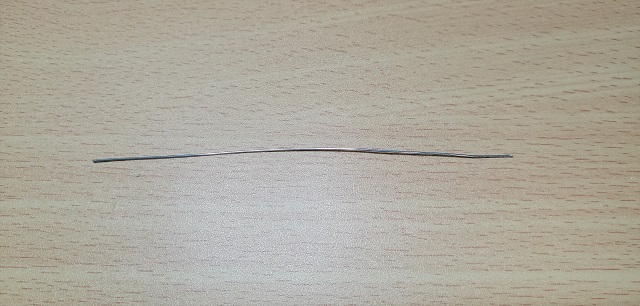

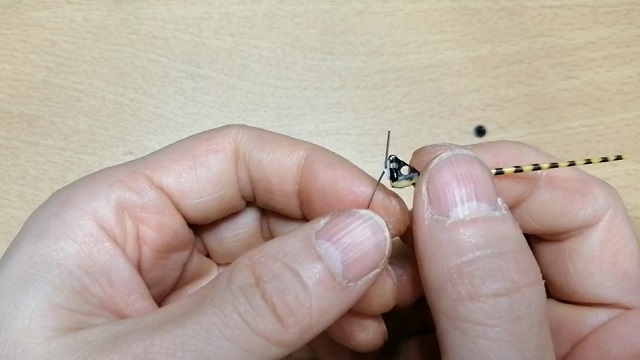

遮断桿を上げ下げするためのスズメッキ線を通す穴にスズメッキ線を通します。スズメッキ線を適当な長さにカットします。

この踏切モジュールではちょっと長めに80ミリにカットしました。巻き癖がついているのでできるだけまっすぐに指で慣らします。

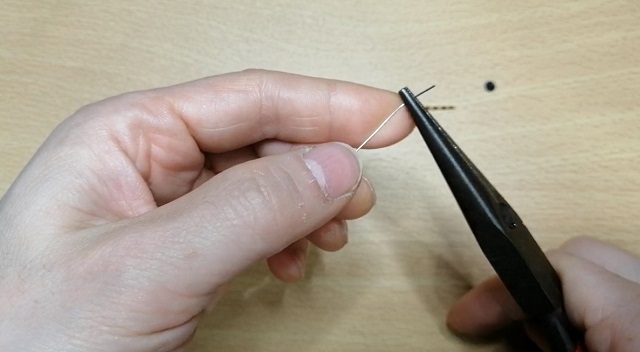

穴にスズメッキ線を通す前に、ラジオペンチで10~15ミリほど90度に曲げておきます。それから遮断桿のφ0.5ミリの穴に通して通した後、この穴を追加した部分がスズメッキ線を曲げるときの負荷で接着部分が取れないように注意し、穴から抜けないようにまた折り曲げます。

スズメッキ線を踏切本体のこのメッキ線を通す穴に通します。その後M2のネジ、平ワッシャで踏切に取り付けます。

裏側からスズメッキ線を動かして、遮断桿がスムーズに動くか確認します。動かない場合ネジの締め付けが強かったり、エポキシ樹脂でとめた部分が凸になっていたりするのでネジを少し緩めてみる、一旦遮断桿を外してヤスリでエポキシや遮断桿の凸部分を平らに削ってスムーズに動くように調整します。(何度か付け外しして確認が必要と思います)

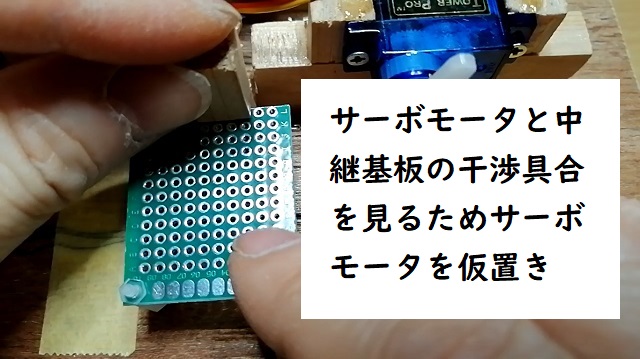

遮断桿がスムーズに動くように調整出来たら、サーボモータを取付けます。中継基板同様に10ミリ角の木を2本重ねその上にサーボモータを取付けます。木材通しは木工用ボンドで貼りつけます。サーボモータの固定は、サーボモータの両脇に同じく10ミリ角の木を取付けてねじ止めします。

サーボモータの位置はサーボモータに取り付けたホーンの一番中心よりの穴が踏切ベースの穴のセンター付近にくるように取り付けます。取り付けは調整が終わるまで移動可能なように両面テープで仮固定します。

スズメッキ線をホーンの穴に合うように、90度曲げて差し込み、通ったスズメッキ線を抜けないように更に曲げます。

この後、踏切制御基板と中継基板を繋ぐケーブルを作成して繋ぎ、上手く動作するか確認します。遮断桿の位置の調整(プログラムの数値修正)は、反対側もサーボモーターが取付け終わったらまとめて行います。(片方づつでも良いですが)

場合によってはスズメッキ線を外すことが必要なケースもあるかもしれません。当方ではやり直しの場合、一度外すと折り癖がついてやり直しがきかないので、再度新しくスズメッキ線をカットし遮断桿の取り付けからやり直しました。

線路を置くと様になりました!!

作業風景はこちらです。

最後に

やっと完成にこぎつけました。サーボモータは当初TowerProのSG-90というサイトによく出てくるものを使用しました。サーボモータの中では安いものです。最初の1台目としてはまずまずの出来と思っています。

ただ、サーボモータを初めて使って遮断桿が回るときの音、閉じた状態での励磁音がちょっと気になる音質です。遮断桿の動きもYOUTUBEの他の方の動画で見るとスムーズに動いているのを見かけます。この違いは何?

スムーズに動く方の説明を見るとマイクロ電子サービスという会社の踏切のキットを使っていました。そこでどこのサーボモータを使っているか確認したところ

” サーボ・・・GWS PICO/STDまたはRB50b×2個 ”

と書かれていました。GWS PICO/STDは秋月で取り扱いがありました。RB50bはほとんど検索でひっかららずでした。GWS PICO/STDについては 800円/個(2022/5月)でSG-90の倍近い価格です。GWSを使うとどこまで改善できるか試してみたくなりました。GWSで作ったらSG-90との比較をしてみたいと思います。

なお記事を書いている間にGWS製のサーボモータでさらに1台製作しました。このときの写真を一部使用しています。

ご覧頂きありがとうございました。

コメント